دایکست چیست ؟ ، ریخته گری یا Casting ، یکی از قدیمیترین فرآیندهای ساخت و تولید چراغ خیابانی و پروژکتور است که با ذوب مواد و ریختن آنها به درون قالب انجام میگیرد. این فرآیند، از متداولترین روشهای ساخت قطعات فلزی در صنایع مختلف به شمار میرود.

ریخته گری

ریختهگری، امکان تولید انبوه قطعاتی با ابعاد کوچک تا بزرگ، وزن چند گرم تا چند تن، شکل ساده تا پیچیده و ساختار یکپارچه را فراهم میکند. روشهای متعددی برای اجرای ریخته گری وجود دارند از جمله ریخته گری ماسه ای ، گریز از مرکز ، دقیق ، دایکست و …

ریخته گری تحت فشار یا دایکست یکی از شاخته شده ترین روش های ریخته گری محسوب می شود که به سبب تولید قطعات نازک با استحکام بالا به یکی از روش های محبوب ریخته گری تبدیل شده است که در ادامه آن را معرفی می کنیم.

دایکست

ریختهگری تحتفشار یا دایکست گونهای از ریختهگری است که مواد مذاب تحتفشار به درون قالب تزریق میشود.

در این روش برخلاف روشهای دیگر ریختهگری که مذاب تحت نیروی وزن خود به درون قالب میرود، مواد مذاب با فشار به درون قالب تزریق میشود و در همان حالت یعنی تحتفشار مواد مذاب منجمد میشود و امکان تولید قطعات با استحکام بالا را میدهد.

ریختهگری تحتفشار کوتاهترین راه تولید یک محصول از فلزات با نقطۀ ذوب پایین میباشد. یکی از مزایای این روش، تولید قطعات بسیار نازک و همچنین با استحکام بسیار زیاد میباشد که ساخت آن توسط روشهای دیگر ریختهگری تقریباً ناممکن است.

این روش برای فلزات با نقطۀ ذوب بالا مانند چدن و فولاد کاربردی ندارد. بهطور مثال در تولید بلوکهای سیلندری که متعلق به موتورهای بنزینی نسل جدید هستند و بیشتر آنان از جنس آلومینیوم یا آلیاژهای آلومینیوم میباشند، این روش بهشکل گسترده بهکار میرود اما در تولید موتورهای دیزل و موتورهای بنزینی نسل قدیم، که از بلوکهای سیلندر چدنی برخوردار هستند، روش دایکست کاربردی ندارد و از روش ماسهای برای تولید آنان استفاده میشود

مراحل ریخته گری دایکست

فرایند ریخته گری تحت به فشار به 5 مرحله کلی تقسیم می شود که در ادامه با این مراحل آشنا خواهیم شد.

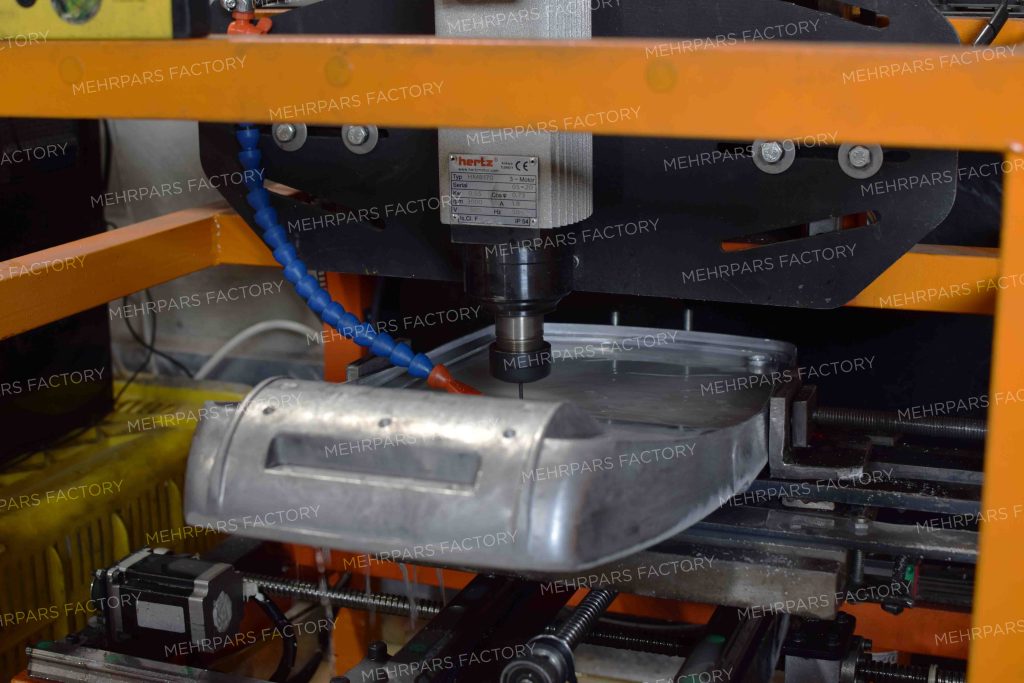

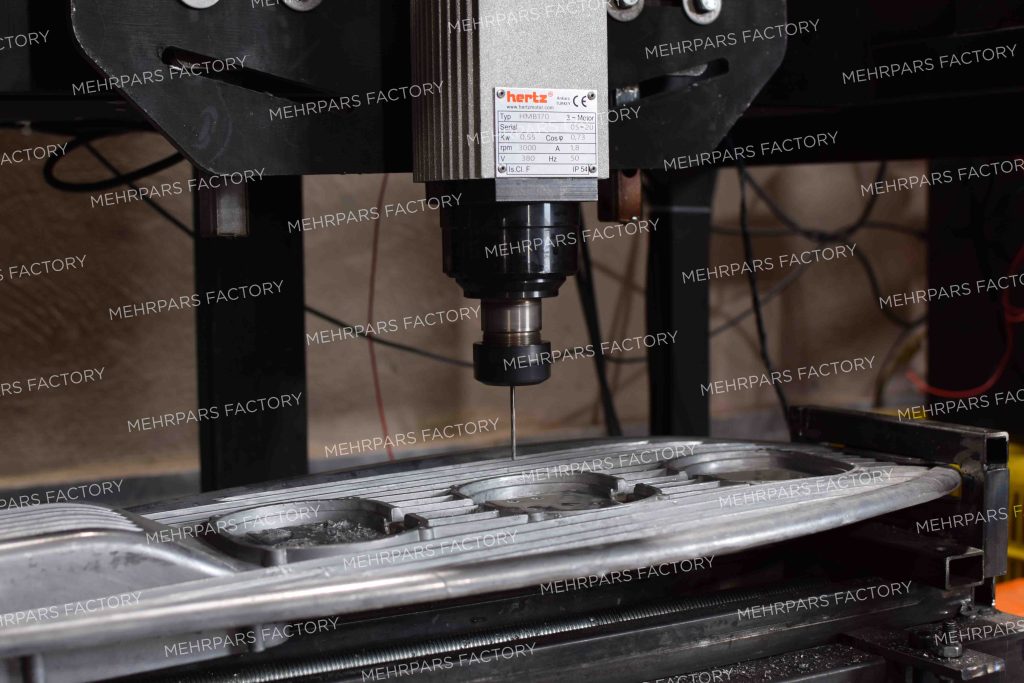

1-آماده سازی قالب

اولین مرحله در ساخت قطعه به روش ریخته گری تحت فشار، آمادهسازی قطعات قالب دایکاست است. این قالب، از دو بخش ثابت و متحرک تشکیل میشود. بخش ثابت قالب بر روی صفحه ثابت دستگاه دایکاست و بخش متحرک آن بر روی صفحه متحرک دستگاه قرار میگیرد.

فرآیند آمادهسازی قالب به ابعاد قطعات بستگی دارد. هر چه ابعاد قالب و دستگاه بزرگتر باشد، میزان و زمان مورد نیاز برای تمیزکاری و روانکاری افزایش مییابد. به علاوه، در دستگاههای بزرگ، باز و بسته کردن قالب زمان بیشتر میبرد.

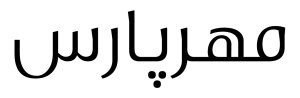

2-تزریق

در مرحله بعدی، فلز مذاب از درون کوره به محفظه دستگاه منتقل میشود. نحوه انتقال مواد مذاب، به نوع دستگاه دایکاست (محفظه سرد یا محفظه گرم) بستگی دارد. پس از انجام فرآیند انتقال، تزریق فلز مذاب به درون قالب تحت فشار بالا انجام میگیرد. فشار تزریق در روش دایکاست معمولا بین 70 تا 1400 بار است. این فشار، نیروی مورد نیاز برای ثابت نگه داشتن مواد مذاب حین فرآیند انجماد (تغییر فاز مایع به جامد) را فراهم میکند.

3-خنک کاری

با ورود مواد مذاب به درون حفرههای قالب، این مواد شروع به خنک شدن میکنند و از حالت مایع به جامد تغییر فاز میدهند. کاهش دمای قالب و مواد داخل آن توسط سیستم خنک کننده انجام میگیرد. پس از پر شدن تمام حفرهها و انجماد مواد مذاب، قطعهای با شکل دلخواه تشکیل میشود. امکان باز کردن قالب، پیش از اتمام زمان سرد شدن و انجماد کامل قطعه وجود ندارد. این زمان با توجه به خواص ترمودینامیکی، حداکثر ضخامت دیواره و پیچیدگی قالب تعیین میشود. هرچه ضخامت دیواره قطعه و پیچیدگی هندسی آن بیشتر باشد، زمان مورد نیاز برای خنک شدن کامل نیز بیشتر خواهد بود

4-خروج قطعه

پس از گذشت زمان خنک شدن قطعه، امکان باز کردن بخش متحرک قالب و خارج کردن قطعه به کمک مکانیزم خروج یا اصطلاحا سیستم پران فراهم میشود. زمان باز کردن قالب، تابعی از قابلیتهای فنی دستگاه و زمان خروج کامل، تابعی از ابعاد بخش دربرگیرنده قطعه و زمان افتادن آن است. به دلیل انقباض ناشی از جمعشدگی قطعه در فرآیند انجماد و چسبیدن مواد به دیواره قالب، فرآیند خروج با اعمال نیرو توسط پینهای مخصوص انجام میگیرد. پس از خارج شدن قطعه، امکان بستن مجدد قالب و تکرار فرآیند تزریق فراهم میشود.

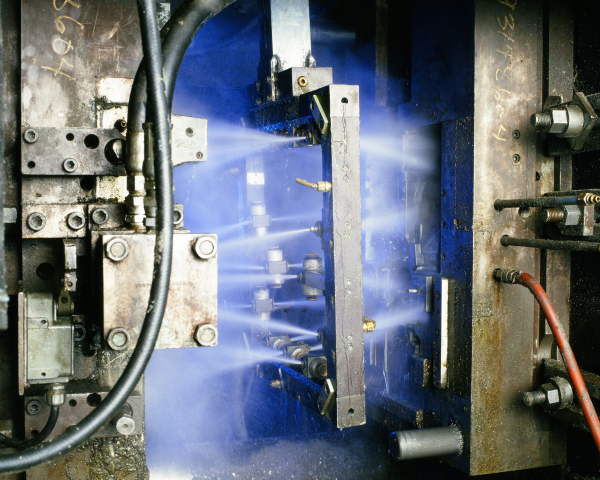

5- پرداخت و سوراخکاری

تزریق مواد مذاب به درون حفرهها، از طریق مجراهای قالب انجام میگیرد. به دلیل باقی ماندن مواد مذاب در این مجراها طی فرآیند خنک شدن، زائدههایی بر روی قطعه ایجاد میشوند. مرحله آخر از ساخت قطعه به روش ریخته گری دایکاست، باید زائدههای سطحی را توسط روشهای دستی یا مکانیکی از بین برد. زمان مورد نیاز برای حذف مواد اضافی به ابعاد قطعه بستگی دارد. مواد جدا شده در این فرآیند به بخش ضایعات یا بازیافت (برای استفاده مجدد) منتقل میشوند.

مزایا و معایب

همانند هر روش تولید دیگری ، دایکست نیز دارای مزایا و معایبی است که در این بخش با آن آشنا خواهیم شد :

مزایا

- تولید انبوه و با صرفه

- تولید قطعه مرغوب با سطح مقطع نازک

- تولید قطعات پیچیده

- قطعات تولید شده در این سیستم از پرداخت خوبی برخوردار است.

- قطعه تولید شده استحکام خوبی دارد.

- در زمان کوتاه تولید زیادی را امکان میدهد.

- امکان تولید قطعات به صورت سری

معایب

- هزینه بالا

- وزن قطعات در این سیستم، محدودیت دارد.

- از فلزاتی که نقطه ذوب پایینی در حدود آلیاژ مس دارند فقط میتوان استفاده نمود.

- هزینه سنگین تعمیر نگهداری قالب و دستگاه دایکست.

- جهت فلزات با نقطه ذوب بالا مثل فولاد، چدن و غیره به هیچ عنوان کارایی ندارد